こんにちは。

WT-MIG160は半自動溶接だけではなく、アーク(手棒)溶接もできます。

半自動溶接ができるのにわざわざアーク溶接なんてやる?と思うかもしれませんが、意外とアーク溶接も役に立ちます。

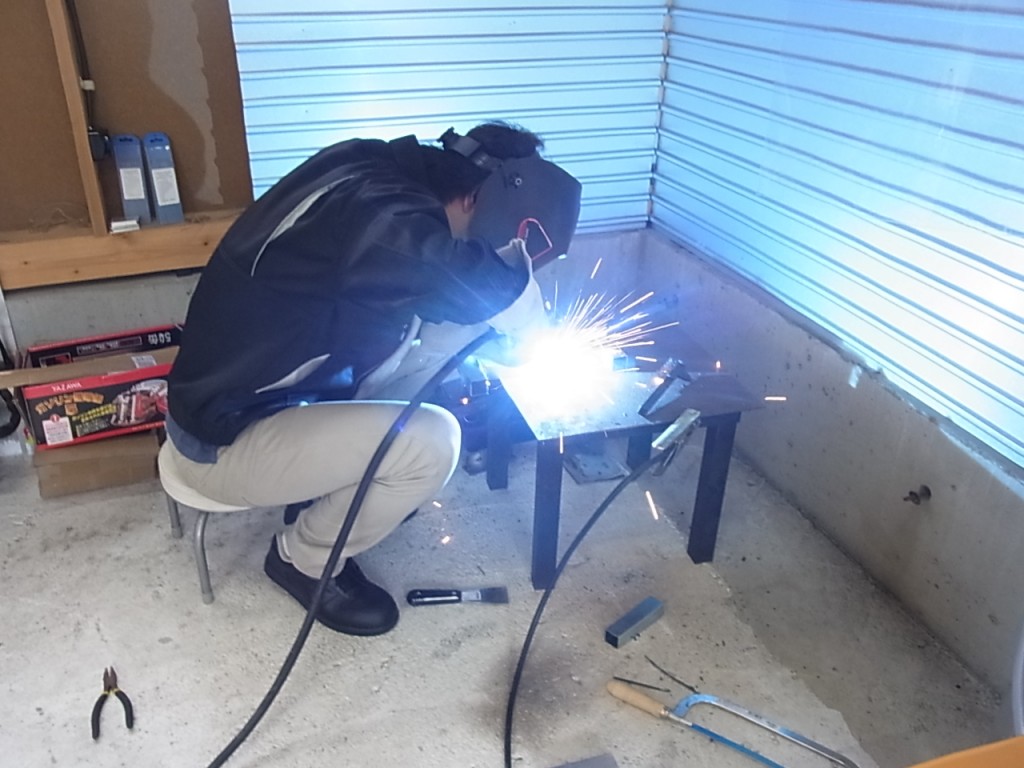

実例として、私が以前溶接のバイトに呼ばれた時の事を紹介させて頂きますので、ご覧ください。

作業内容は、巨大な籠状の構造物のボルトナットを片っ端から溶接していくというものでした。

その構造物は回転する物で、振動等でナットがボルトから外れないように、溶接して永久接合していくわけです。

そこで持ち出されたのは、棒を使うアーク溶接機でした。

最初は何で半自動じゃないんだろうと思いましたが、作業を進める内に、こういう場合はアーク溶接の方が都合が良いのが分かりました。

1、準備に手間がかからない

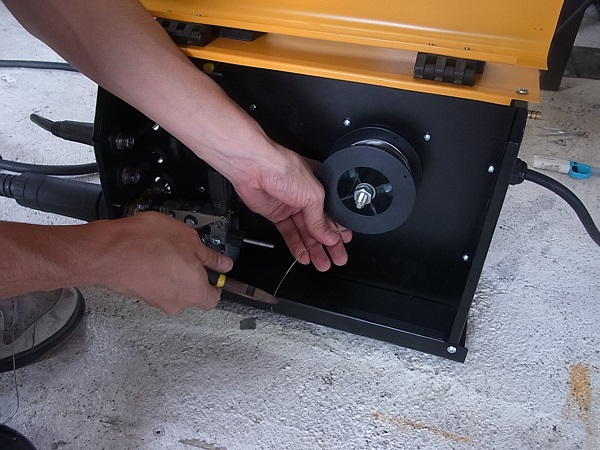

半自動溶接の場合、ワイヤーをトーチ内部に通したり、作業終了時にもワイヤーを巻き取る必要があります。

2、トーチ(ケーブル)が長い

半自動溶接トーチの場合、中を溶接ワイヤーが通るという構造上、長さが制限されてしまいます(WT-MIG160の場合3M弱)。

アーク溶接トーチは、単に通電する電線が入ったケーブルですので、電圧降下を気にしなければ何Mでもケーブルを伸ばして使う事ができます

(WT-MIG160の場合オプションにて10Mトーチ、10Mアース有)。

つまり、本体をわざわざ移動させなくても使えるので、機動性が良いという事です。

ですが、半自動溶接にもメリットはあります。

1、連続した溶接には有利

溶接ワイヤーを一度取り付けてしまえば、アーク溶接のように溶接棒をちょこちょこ取り換える必要はありません。

2、溶接後、フラックスを除去する必要が無い。

アーク溶接では、溶接ビードの上にフラックスが被っているような状態になりますので、外観を気にする場合は、フラックスを剥がす作業があります。

半自動溶接でシールドガスを使う場合、そのフラックスがありませんので、溶接後ワイヤーブラシ等で磨くだけで比較的キレイになります。

3、混合ガスを使えば溶接ビードもキレイな仕上がり

アルゴン+炭酸ガスの混合ガスを使えばスパッタも少なく、溶接後の外観もキレイにいきます。

つまり、少量の溶接を移動しながら繰り返すようなケースでは、アーク溶接の方が使い勝手が良いと言えるでしょう。

逆に一か所に留まって長時間溶接をするような場合は、半自動溶接の方が手間がかからず効率よく作業できるでしょう。

ご不明な点がありましたら、お気軽にお問い合わせ下さい。