☆半自動溶接がうまくいかない場合の対処法をまとめました。

2015 年 12 月 16 日 水曜日こんにちは。

半自動溶接機はワイヤーが勝手に出てくるので、アーク溶接やガス溶接、TIG溶接と比べると比較的簡単な部類に入るかと思います。

ただ、溶接をする為の設定はきちんとする必要があり、私自身たったこれだけの違いで、ここまで影響するのかと驚いた部分でもあります。

今回は半自動溶接機WT-MIG160で半自動溶接をする際、今までのお問い合わせを参考に、今一つ上手くいかない場合の対処法を説明したいと思います。

それではご覧ください。

溶接前の準備段階での問題

・ワイヤーがトーチに入っていかず、バラけてしまう

これが一番多い問い合わせです。色々な可能性があるので、写真にてお伝えします。

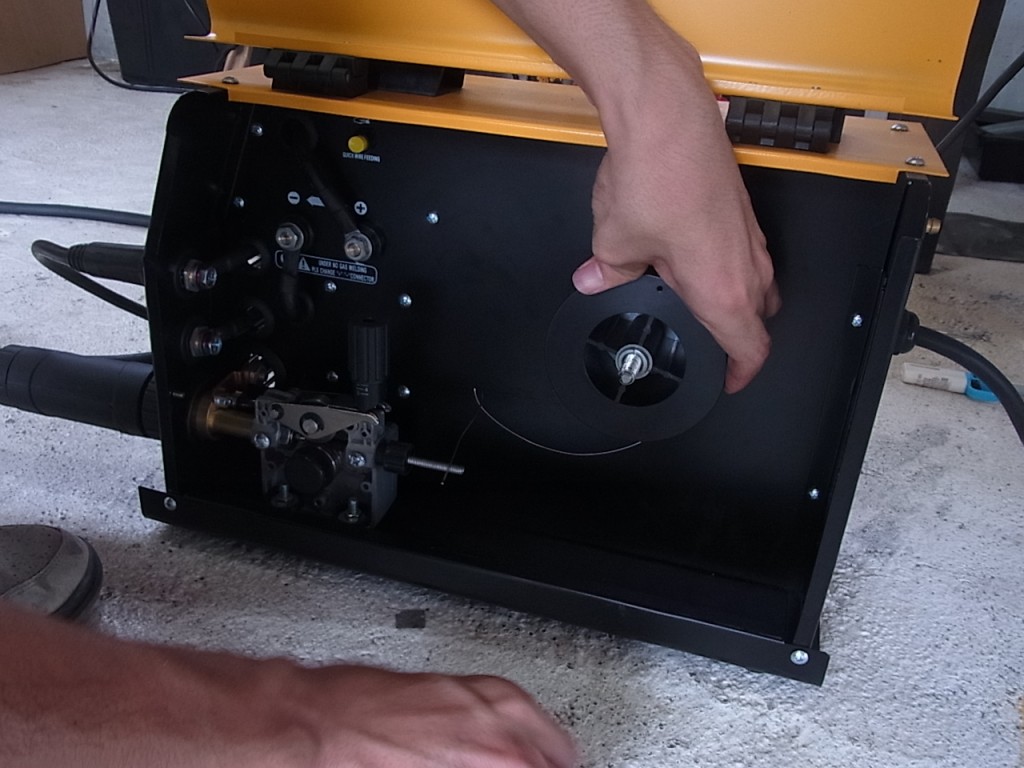

まずはワイヤーを取り付ける段階です。

取り付け順序としては、本体側から向かって

ワイヤー→黒いカラー(キーが切ってある、直径15mmぐらいの部品、写真では写ってませんが。。)→ワッシャー→スプリングワッシャー→ナット

となります。

特に黒いカラーが無い場合、ワイヤーが送られて回転するのに伴ってナットが勝手に締まってしまい、最終的には送給ローラーの部分でスリップしてしまいます。

また、ワイヤーを固定しているナットはワイヤーの反力でバラけない程度に手で軽く締める程度とし、過度なテンションでワイヤー送給の妨げにならないようにします。

ワイヤーの向きは、下側からワイヤーが送給ローラーに向かうよう、写真のように取り付けます。

これは、ワイヤー送りに無駄な抵抗にならないように、送給部分に対して出来るだけ水平になるように取り付けるという意味合いです。

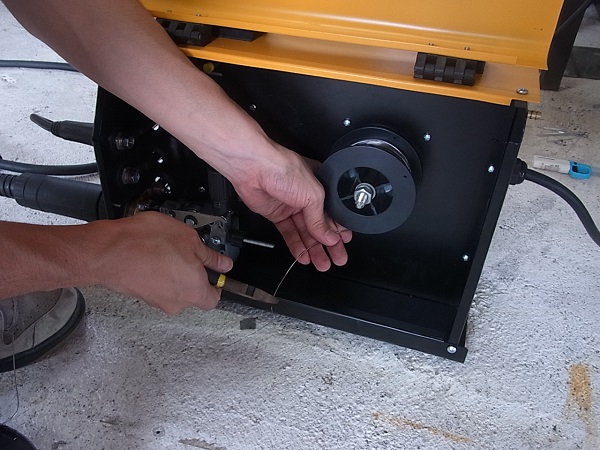

次にワイヤーの先端をニッパーで切り取ります。

これは、ワイヤー先端がダマになっていたりすると、途中で引っかかる可能性があるからです。

そして、ワイヤー高速送り(本体内部上側の黄色いボタン)を押してワイヤーを送っていきます。

この際トーチは出来る限り真っ直ぐに伸ばして抵抗にならないようにします。

そしてワイヤーが先端から出てくる訳ですが、ここもワイヤーが引っかからないように、コンタクトチップは外しておきます。

あとは出てきたワイヤーを1cm程度にカットして、コンタクトチップを取り付けて溶接開始となります。

今までで1度だけ、ごく最近の事ではありますが、トーチ内部に異物が詰まっていた事もありました。

ここまでの手順を試してみてもワイヤーがトーチにスムーズに送られない場合は、不良の可能性もありますのでお気軽にお問い合わせ下さい。

溶接に関する問題

・きちんと溶け込まずにダマ(オーバーラップ)になってしまう

これは色々な原因があり、一概には言えない部分ではあります。

根本的に電流が低すぎる場合、逆に電流に対してワイヤー送り速度が遅すぎてワイヤーが母材に届く前に溶けてダマになってしまっている場合もあります。

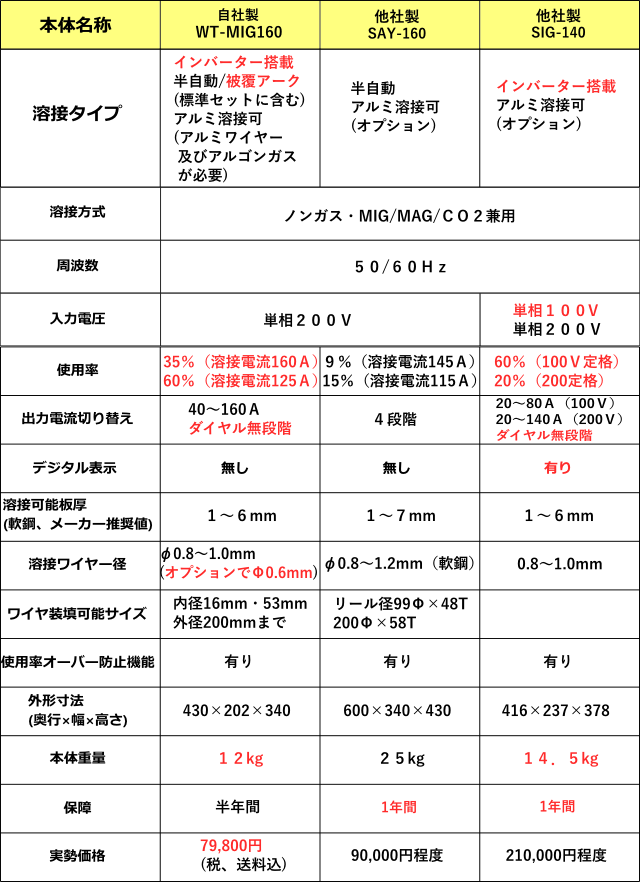

ワイヤー径がコンマ2変わっただけでも、ワイヤーの体積は直径の二乗に比例して大きく変化しますので、適切なワイヤースピードも大幅に変化します。

母材厚みや材質によっても変化しますが、参考までにこちらの表をご覧いただければと思います(ここ最近の出荷分からは本体蓋の裏にシールにして貼ってあります)。

クリックで拡大できます。

※電流と表記すべき所が電圧となっていますが、既にシールを外注してしまった為、そのままにしてあります。

・板に穴が空いてしまう

薄板では起こりやすい現象です。条件設定も大事ですが、ある程度はやり方でカバーできます。

詳しい手順はこちらをご覧ください。☆自動車板金っぽく薄板をMAG溶接

・ビードに巣穴のようなものが空いてしまう

炭酸ガスや混合ガスを使用時に、きちんと溶接部が大気から保護されていなかったり、溶接部に塗装なりコーティングがされていて、それらの不純物の影響などが考えられます。

ガス使用時は風の無い屋内で、また表面は磨いて溶接して下さい。

正直なところ、お客様からの修理依頼のうち半数近くは機械自体には問題が無く、使い方だったり何かしらの接続方法の間違いだったりします。

ですので、時間や送料を無駄にしない為にも、取扱説明書をご覧になり、それでも解決しない場合にお電話頂ければスムーズに対応できます。

ご理解の程よろしくお願い申し上げます。

ご不明な点がありましたら、お気軽にお問い合わせ下さい。